Электролитическая ванна:

1 - кастрюля объемом 10л, 2 — фанерный ящик, 3 — теплоизоляция (стеклоткань), 4 — теплоизолирующий слой (стекловата, песок), 5 — трубчатый электронагреватель ТЭН, 6 — контактный градусник, 7 — трехлитровая стеклянная банка, 8 — крышка (дельта-древесина).

Склеив из 1—1,5 мм фанеры корпус, соберите ванну согласно рисунку и закройте все фанерным кольцом. Работа над ванной заканчивается вытачиванием крышки кастрюли и монтажом на ней ТЭНа (трубчатый электронагреватель) и градусника.

Для питания ванны можно использовать любой источник постоянного тока с подключенным на выходе электролитическим конденсатором 80 000 мкф X 25 В. Провода питания должны иметь сечение не менее 2,5 мм. Регулятором силы тока, заменяющим регулятор напряжения, может послужить секционный реостат. Он включается последовательно с гальванической ванной и состоит из параллельных, включаемых однополюсными рубильниками секций. Каждая последующая имеет сопротивление вдвое больше предыдущей секции. Число таких секций 7—8. На передней панели блока питания устанавливаются две розетки на 15А, одну — нормальной полярности, другую — обратной. Это дает возможность быстро провести анодную обработку детали и перейти на хромирование простым переставлением вилки. Розетки с тремя выходами, чтобы не ошибиться в полярности (подключаются, конечно, только два гнезда).

Для обеспечения постоянной температуры электролита ванна должна иметь контактный градусник. Напрямую управлять работой ТЭНов он не может из-за больших токов, поэтому необходимо собрать несложное устройство, схема которого приведена на рисунке. Детали терморегулятора: транзисторы МП13 — МП16, МП39—МП42 (VT1); 213—217 (VT2) с любыми буквенными обозначениями; резисторы МЛТ-0,25, диод— Д226, Д202—Д205; реле—ТКЕ 52 ПОДГ или ОКН паспорт РФ4.530.810.

Наладка терморегулятора. Если при закорачивании точек 1 и 2 реле не срабатывает, соединяют эмиттер и коллектор VT1. Включение реле указывает на неисправность или малый коэффициент усиления VT1. В противном случае неисправен транзистор VT2 или он обладает недостаточным коэффициентом усиления.

Приготовление электролита

Собрав и наладив ванну, приступаем к приготовлению электролита. Для этого надо:

* налить в банку чуть больше половины подготовленной дистиллированной воды, подогретой до 50°

* засыпать хромовый ангидрид и размешать

* долить воду до расчетного объема

* влить серную кислоту

* проработать электролит 3—4ч из расчета 6—8 А г/л.

Проработка электролита необходима для накопления небольшого количества ионов Cr3+ (2—4 г/л), наличие которых положительно сказывается на процессе осаждения хрома.

состав электролита:

Хромовый ангидрид — 250 г/л или 150 г/л

Серная кислота — 2,5 г/л или 1,5 г/л 1

Режим хромирования

Хромирование в значительной степени зависит от температуры электролита и плотности тока. Оба фактора влияют на свойства покрытия и внешний вид, а также на выход хрома по току. Нужно помнить, что:

* с увеличением температуры выход по току снижается

* с увеличением плотности тока выход по току возрастает

* при более низких температурах и постоянной плотности тока получаются серые покрытия, а при повышенных — молочные

Практическим путем определен оптимальный режим хромирования: плотность тока 50—60 А/дм2 при температуре электролита 52° — 55° ±1°.

Чтобы быть уверенным в работоспособности электролита, в приготовленной ванне можно покрыть хромом несколько деталей, похожих по форме и размерам на детали которые хотите хромировать. Подобрав режим и узнав выход по току простым замером размеров до и после хромирования, можно приступать к хромированию.

По предложенной методике хромируют стальные, бронзовые и латунные детали. Подготовка их заключается в промывке поверхностей, подлежащих хромированию, бензином и затем мылом (с помощью зубной щетки) в горячей воде, зарядке в оправку (про оправки см. ниже) и размещении в ванне. После погружения в электролит необходимо подождать 3—5с и только потом включать рабочий ток. Задержка необходима для того, чтобы деталь нагрелась. Одновременно происходит активирование поверхности деталей из латуни и меди, так как эти металлы хорошо травятся в электролите. Но более 5с ждать не следует — в составе этих металлов есть цинк, наличие которого в электролите недопустимо.

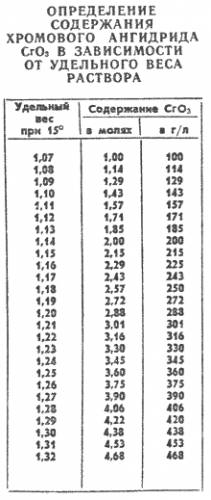

Концентрация хромового ангидрида в электролите контролируется с помощью ареометра. Концентрацию же серной кислоты удается определять, к сожалению, лишь косвенно, по качеству покрытия. В процессе хромирования происходит испарение электролита. В этих случаях доливают воду до нужного уровня. Делается это без установленных деталей — возможно изменение температуры электролита.

После хромирования детали подвергают термообработке в течение 2—3 ч для удаления водорода, при температуре 150—170°. Все работы ведутся под вытяжным приспособлением, в резиновых перчатках и в очках.

Приспособления, оправки

Хромирование гильзы

Для хромирования гильзы цилиндра изготавливается оправка. Ее устройство понятно из приведенного рисунка, остановимся только на отдельных деталях. Анод — стальная шпилька; с одного ее конца на длине 50—60 мм наплавляется свинец с сурьмой (7—8%). Свинец протачивается по наружному диаметру до 6 мм (для гильз с рабочим диаметром 15 мм). С другой стороны шпильки нарезается резьба для фиксации провода. Катодом служит кольцо с внутренним диаметром, на 0,5 мм превышающим внутренний размер гильзы. В него вчеканивается отрезок изолированного провода. Медные и латунные проводники лучше не применять — электролит растворяет их, и контакт может быть нарушен. Перед монтажом оправки в ванне, полезно проверить надежность контактов тестером.

Хромирование стальных деталей (коленвал, палец кривошипа, палец поршня, обоймы подшипников)

Хромирование стальных деталей выполняется по следующей технологии:

* удаление жировых пятен с помощью бензина

* промывка в горячей воде с мылом

* обработка детали обратным током на протяжении 2—3 мин

* переключение в режим хромирования с током, в 2—2,5 раза больше расчетного, и постепенное уменьшение тока в течение 10-15 мин.

Расчетный ток определяется перемножением площади хромируемой поверхности на ток процесса. Для стали последняя величина — 50 А/дм2. При хромировании, например, посадочного места под коренной подшипник на коленвале двигателя КМД-2,5 расчетный ток будет равен:

0,03 дм2 х 50 А/дм2 = 1,5 А.

Для хромирования, например, пальца кривошипа понадобится совершенно другая оправка. Как и при обработке коленвала, все открытые участки поверхности закрываются клеем «АГО». Анод вытачивается из стали с последующей заливкой свинцом и расточкой отверстия под палец. Использование стальной детали объясняется необходимостью обеспечить надежный контакт — в свинце резьбовые соединения ненадежные. Расчеты токов аналогичны. Работа проводится в оправке вала с помощью специальной насадки.

Практически ничем не отличается хромирование подшипников. Единственное — для предохранения внутренней части детали ее заполняют солидолом или другой консистентной смазкой, которая после нанесения покрытия удаляется бензином.

Дефекты хромирования и их причины

1. Хром не оседает на детали:

— плохой контакт у анода или катода

— маленькое сечение проводников

— на поверхности анода образовалась толстая пленка окислов (удаляется в растворе соляной кислоты)

— слишком высокая температура электролита

— мало расстояние между электродами

— избыток серной кислоты

2. Покрытие отслаивается:

— плохое обезжиривание поверхности

— нарушалась подача тока

— колебание температуры или плотности тока

3. На поверхности хрома кратеры или отверстия:

— на поверхности детали задерживается водород — изменить подвеску так, чтобы газ беспрепятственно удалялся

— на поверхности основного металла имеется графит

— поверхность основного металла окислена, пориста

4. На выступающих частях утолщенное покрытие:

— повышенная плотность тока.

5. Покрытие жесткое, отслаивается:

— маленькая плотность тока, повышенная температура электролита

— в процессе хромирования менялась температура электролита

— в процессе шлифования изделие перегрелось

6. Хром не оседает вокруг отверстий детали:

— большое выделение водорода — закрыть отверстия пробками из эбонита

— избыток серной кислоты

7. На покрытии коричневые пятна:

— нехватка серной кислоты

— избыток трехвалентного хрома (более 10 г/л) — выдержать ванну под током без деталей, увеличив поверхность анодов и уменьшив — катодов

8. Мягкое «молочное» покрытие:

— слишком высокая температура электролита

— маленькая плотность тока

9. Покрытие матовое, неровное, трудно притирается:

— недостаток хромового ангидрида

— слишком большая плотность тока

— нехватка серной кислоты

— избыток трехвалентного хрома

10. Покрытие пятнистое и матовое:

— в процессе хромирования прерывалась подача тока

— деталь перед загрузкой была холодной

11. В одних местах покрытие блестящее, в других матовое:

— слишком большая плотность тока

— низкая температура электролита

— неодинакова плотность тока на выступающих и углубленных частях детали

Хромирование алюминиевых сплавов

На хромировании алюминиевых сплавов следует остановиться особо. Создание таких покрытий всегда связано с рядом трудностей. Прежде всего, это необходимость нанесения промежуточного слоя.

Сплавы алюминия, имеющие большое количество кремния (до 30%, сплавы марок АК12, АЛ25, АЛ26, САС-1), можно хромировать следующим образом:

— промывка детали в бензине

— промывка в горячей воде со стиральным порошком либо мылом

— обработка детали в растворе азотной и плавиковой кислот (отношение 5:1) в течение 15—20с

— промывка в холодной воде

— установка детали на оправке и хромирование (загрузка в ванну под током!)

Другое дело, если необходимо покрыть хромом сплав АК4-1. Его удается хромировать только с помощью промежуточного слоя. К таким методам относятся: цинкатная обработка; по подслою никеля; через соль никеля; через анодную обработку детали в растворе фосфорной кислоты.

Во всех случаях детали подготавливают следующим образом:

— шлифование (и притирка)

— очистка (удаление жировых отложений после шлифовки в бензине или трихлорэтилене, затем в щелочном растворе)

— промывка в проточной холодной и теплой (50—60°) воде

— травление (для удаления частиц, оставшихся на поверхности после шлифовки и притирки, а также для улучшения подготовки поверхности детали к хромированию).

Для травления применяется раствор едкого натра (50 г/л), время обработки 10—30с при температуре раствора 70—80°. Для травления сплавов алюминия, содержащих кремний и марганец, лучше применять такой раствор (в весовых частях):

азотная кислота (плотность 1,4)—3,

плавиковая кислота (50%) — 1.

Время обработки деталей 30—60с при температуре раствора 25—28°. После травления, если это гильза цилиндра, ее надо немедленно промыть в проточной воде и на 2—3с погрузить в раствор азотной кислоты (50  с последующей промывкой водой.

с последующей промывкой водой.

Промежуточные покрытия

Цинкование

Алюминиевые изделия при комнатной температуре погружают на 2 мин в раствор (едкий натр 400 г/л, сернокислый цинк 120 г/л, соль Рошеля 5—10 г/л; либо: едкий натр 500 г/л, окись цинка 120—140 г/л) при непрерывном его перемешивании. Покрытие достаточно равномерное и имеет серый (иногда голубой) цвет.

Если цинковое покрытие легло неравномерно, деталь опускают в стравливающий 50-процентный раствор азотной кислоты на 1—5с и после промывки повторяют цинкование. Для магнийсодержащих сплавов алюминия двойное цинкование обязательно. Нанеся второй слой цинка, деталь промывают, заряжают в оправку и под током (без подачи напряжения цинк успевает частично раствориться в электролите, загрязняя его) устанавливают в ванне. Предварительно оправка с деталью опускается в стакан с водой, нагретой до температуры 60°. Процесс хромирования обычный.

Химическое никелирование

Если цинк не ложится на алюминий (наиболее часто это происходит на сплаве АК4-1), можно попробовать нанести хром через никель. Порядок работы таков:

— притирка поверхности

— обезжиривание

— травление 5—10с в растворе азотной и плавиковой кислот, смешанных в соотношении 3:1

— никелирование

Никелирование проводится в растворе следующего состава: сернокислый никель 30г/л, гипофосфит натрия 10—12г/л, уксуснокислый натрий 10—12г/л, гликоколь — 30г/л. Раствор приготавливается сначала без гипофосфита, который вводится перед никелированием (с гипофосфитом раствор долго не хранится). Температура раствора при никелировании 96—98°. Можно использовать раствор и без гликоколя, тогда температура должна быть уменьшена до 90°. За 30 мин на деталь осаждается слой никеля толщиной от 0,1 до 0,05 мм. Посуда для работ — только стеклянная или фарфоровая, так как никель осаждается на все металлы восьмой группы периодической таблицы. Хорошо поддаются никелированию латунь, бронза и прочие медные сплавы.

После осаждения никеля деталь подвергается термообработке для улучшения сцепления с основным металлом (200—250°, выдержка 1—1,5 ч). Потом деталь монтируется на оправке для хромирования и опускается на 15—40 с в раствор 15% серной кислоты, где обрабатывается обратным током из расчета 0,5—1,5А/дм2. Происходит активирование никеля, удаляется окисная пленка, и покрытие становится серого цвета. Должна использоваться только химически чистая кислота (в самом крайнем случае аккумуляторная). Иначе никель приобретает черный цвет, и хром на такую поверхность никогда не ляжет.

После этого оправку с деталью погружают в ванну хромирования. Сначала дают ток в два раза больший, далее в течение 10—12 мин его уменьшают до рабочего.

Дефекты химического никелирования:

— никелирование не происходит: деталь не прогрелась, следует подождать некоторое время,

— пятна на поверхности (характерно для АК4-1): плохая термообработка детали, нужно ее термообработать при 200—250° в течение 1,5—2 ч.

Удаление никеля с алюминиевых сплавов можно выполнять в растворе азотной кислоты.

Иногда при никелировании случается саморазряд — выпадение порошкообразного никеля. В этом случае раствор выливают, а посуду обрабатывают раствором азотной кислоты для удаления с ее поверхности никеля, который будет мешать осаждению на детали.

Хотелось бы подчеркнуть, что никель-фосфор сам по себе имеет очень интересные свойства, не свойственные хромовым покрытиям. Это:

* равномерность слоя на поверхности деталей (после осаждения доводки не требуется)

* высокая твердость после термообработки (режим 400° в течение часа дает твердость покрытия HV 850—950 и больше)

* низкий коэффициент трения по сравнению с хромом

* очень незначительное расширение

* высокий предел прочности при растяжении

Никель-фосфор без последующего нанесения хрома может использоваться не только как промежуточное покрытие на гильзах, но и как рабочее, уменьшающее трение и износ, для золотников и поршневых пальцев. После двух лет активной эксплуатации двигателя с деталями подобной отделки на них отсутствовала явная выработка, типичная для стальных каленых поверхностей.

Нанесение хрома через соль никеля

Весь процесс сводится к следующему:

* травление в растворе едкого натра (50 г/л, t=80°, 20 с)

* промывка в проточной воде

* нанесение 1-го промежуточного слоя (хлористый никель, 1 мин)

* стравливание промежуточного слоя в растворе азотной кислоты (раствор кислоты 50%, 1 мин)

* нанесение 2-го промежуточного слоя (хлористый никель, 1 мин)

* промывка водой

* травление (азотная кислота 50%, 15 с)

* промывка в проточной воде

* загрузка в ванну для хромирования, под током

Нанесение хрома через анодную обработку

Вместо промежуточных слоев можно выполнять анодную обработку в растворе 300—350 г/л фосфорной кислоты при температуре 26—30°, напряжении на зажимах 5—10В и плотности тока 1,3 а/дм2. Ванну следует охлаждать. Для сплавов, содержащих медь и кремний, применяют раствор 150—200 г/л фосфорной кислоты. Температура —35°, время обработки 5—15 мин.

После анодной обработки следует сделать кратковременную катодную обработку в щелочной ванне, которая частично снимает оксидный слой. Как показали исследования, при анодной обработке алюминиевых сплавов в фосфорной кислоте на деталях создается шероховатая поверхность, которая способствует прочному сцеплению наносимого впоследствии покрытия.

"

" "

" "

"